基礎知識「マルチヘッド3Dプリンターとは何か」

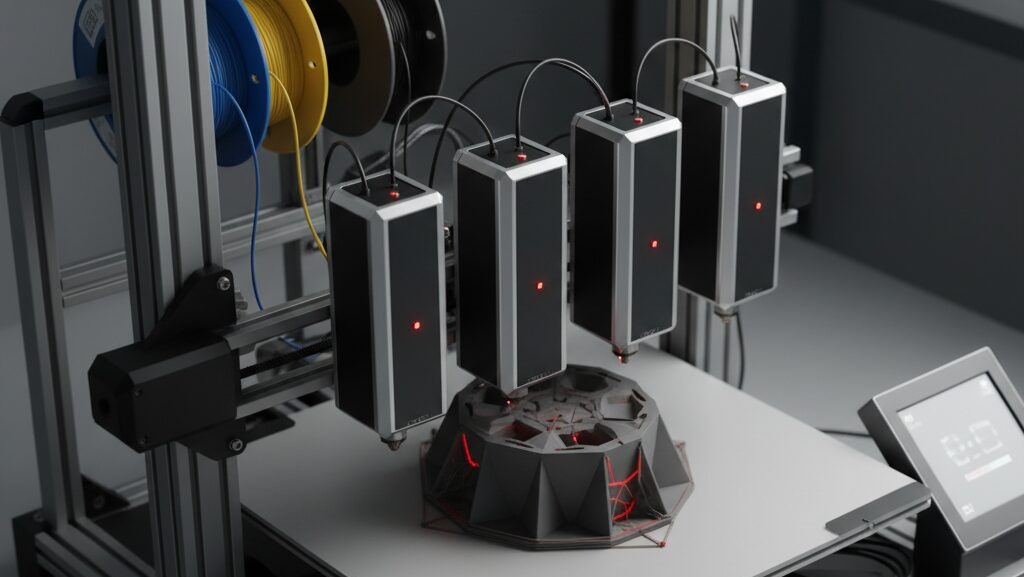

現在、「Bambu Lab A1 mini」という4色印刷ができる3Dプリンターを使っています。「シングルヘッド」方式のBambu Lab A1 miniは色を切り替える時にゴミが出るし、時間もかかる。これを解決するために、「マルチヘッド」タイプの3Dプリンターを探しています。

この記事では、「マルチヘッドって何?」という点について、調べた結果を記載しています。

比較の基準となる「シングルヘッド」方式

まず、市場に流通している多くのコンシューマー向け3Dプリンターが採用しているのが「シングルヘッド」方式です。

これは、熱で樹脂材料(フィラメント)を溶かし射出するノズルを1つだけ搭載した構造を指します。単一のノズルであるため、一度の造形プロセスで使用できる材料は、基本1種類に限られます。構造がシンプルでコストを抑えられるため、入門機や標準機に広く採用されています。

多色対応・シングルヘッド方式

シングルヘッド方式で、多色印刷に対応した3Dプリンターが複数登場しています。一つのノズルに対して、複数のフィラメントを切り替えて供給します。

私の持っているBambu Lab A1 miniでは、4つのフィラメントに対応しています。

特徴は、下記のとおり。

メリット:多色造形の実現

最大の特長は、複数の色の材料を使い分けることで、一度の出力で多色オブジェクトを造形できる点です。これにより、単色の試作品では伝わらなかった製品の最終的な外観イメージを正確に再現したり、教育現場で用いる模型を視覚的に分かりやすく色分けしたりすることが可能になります。

メリット:2異種材料の活用

もう一つの重要な利点は、性質の異なる材料を組み合わせられることです。実用面で特に効果を発揮するのが、PVA(ポリビニルアルコール)に代表される水溶性のサポート材の利用です。本体の造形にはABSやPLAといった主材料を使い、複雑な形状を支えるサポート構造部分だけを水溶性材料で出力します。これにより、造形後にオブジェクトを水に浸けるだけで、手作業では除去が困難だった箇所のサポート材をきれいに溶解除去できます。 また、硬質材料と軟質材料を組み合わせ、グリップ部だけが柔らかい工具や、ヒンジ部分が柔軟なケースといった、機能性を持つパーツの一体造形も実現します。

デメリット:印刷時間とPooの問題

問題はフィラメントの交換時に発生します。

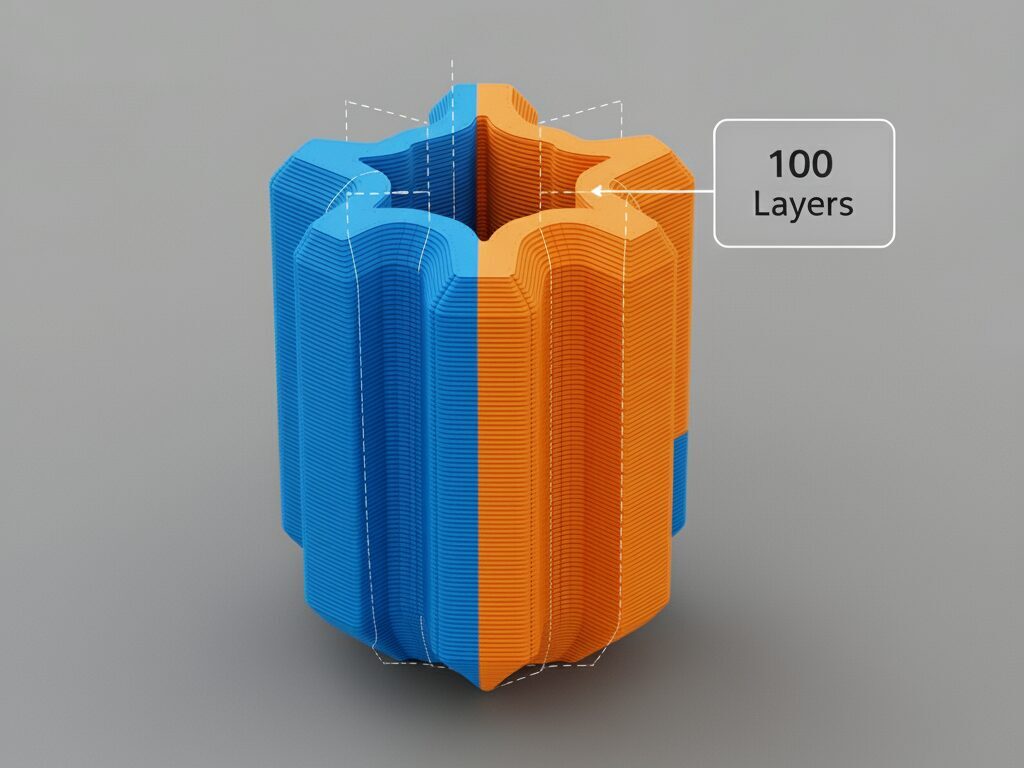

FDM方式の3Dプリンターは1層毎にプリントします。多色印刷の場合、フィラメントの交換も1層毎に行います。2色が入った100層の印刷の場合、200回のフィラメントの交換されます。

フィラメントの交換時には、ノズルに残っている前の色を吐き出す工程が発生し、これが1回あたり数分の時間とフィラメントのゴミ(フィラメントの「うんち」(Filament “Poo")と呼ばれています)を発生させます。

マルチヘッド方式の基本構造と利点

シングルヘッド方式に対し、「マルチヘッド」方式は、ノズルを複数持ち、複数の材料を一つの造形プロセス内で扱うことができる仕組み全般を指します。

この仕組みは、文房具の多色ボールペンが内部で複数の色の芯を切り替える構造と似ています。複数のノズルを搭載するタイプが主流となりつつありますが、実現するための具体的な技術は多岐にわたります。

多色対応のシングルヘッド方式でも、多色印刷や、複数の材料による印刷が実現できています。これに比べて、マルチヘッド方式の大きな利点は、下記のとおり。

印刷時間の低減・Pooの削減

フィラメントに対応した複数のノズルを持つため、ノズル内のフィラメントを吐き出す工程がカットされます。この時間とPooの削減が最も大きな利点です。

適切なヘッドの管理

フィラメント毎にノズルを持つため、ノズルが他のフィラメントに接することがありません。それぞれの適正な温度に管理ができ、他のフィラメントで汚れることもありません。

デメリット:高価になりがち

一方、ヘッドを複数持つことから、当然3Dプリンター自身が高騰しがちで、高価なモデルしか存在しません。

結論

以上のように、マルチヘッド3Dプリンターとは、多色対応というだけではなく、シングルヘッド方式の欠点を大きくカバーする方式です。

このマルチヘッド3Dプリンターに、コンシューマーがちょっと手が届きそうなモデルが、2025年に登場してきています。

次回は悩んでいるマルチヘッド方式の3Dプリンターを紹介します。

参考

FDMはFused Deposition Modeling(熱溶融積層法)の略で、現在最も広く普及している3Dプリンターの方式です。熱で溶かした樹脂を一層ずつ積み重ねて、立体物を造形します。

その仕組みは、よく「熱いグルーガン」や「ケーキのデコレーション」に例えられます。

仕組み ⚙️

- 材料の供給: フィラメントと呼ばれる、スプールに巻かれた紐状のプラスチック材料を使います。

- 溶解と射出: このフィラメントをプリンターヘッド(エクストルーダー)が掴み、高温のノズルへと送り込み、熱で溶かします。

- 積層: 溶かされた樹脂は、設計データに基づいて、ノズルから台座(ビルドプレート)の上に正確に押し出され、オブジェクトの最初の層(断面)が描かれます。

- 繰り返し: 1つの層が完成すると、台座がわずかに下がるか、プリンターヘッドがわずかに上昇し、その固まった層の上に次の層を積み重ねていきます。

この一連の工程を何百、何千回と繰り返すことで、最終的に立体的なオブジェクトが完成します。

主な特徴

メリット 👍

- 手頃な価格: プリンター本体も材料(フィラメント)も比較的安価で、個人でも手軽に導入できます。

- 簡単な操作: 構造がシンプルであるため、取り扱いやメンテナンスが比較的容易です。

- 多様な材料: PLAやABSといった一般的なプラスチックのほか、ナイロンやPETG、ゴムのように柔軟なTPUなど、用途に応じて非常に多くの種類の材料が利用できます。

デメリット 👎

- 積層痕(せきそうこん): 一層ずつ積み重ねるという原理上、完成品の表面には「積層痕」と呼ばれる縞模様が残りやすいです。

- 造形精度: 光で硬化させるSLA(光造形)方式などに比べると、微細なディテールや滑らかな曲面の再現性は劣る傾向があります。

ディスカッション

コメント一覧

まだ、コメントがありません